Автоматическая и ручная порошковая покраска, дробеструйная обработка.

Частично защита металла от коррозии выполняется производителями металлопроката на финишной стадии выпуска продукции. Это горячее цинкование, покрытие электро-химическим методом – гальваника, ламинирование и другие технологии защиты. Окрашивание и хромирование металлоконструкций делают, обычно, после их сборки.

Недостатки большинства способов защиты в их недолговечности. В зависимости от условий эксплуатации 3-10 лет. Чем сильнее воздействие природных факторов, тем меньше служат детали. Вид таких защитных покрытий красивыми назвать нельзя. Плюс они все, включая краски, разрушаются при попадании на них УФ-лучей, теряют свой цвет. При динамических воздействиях твердыми предметами, покрытие начинает отделяться от основного металла, разрушаться. В микротрещины попадает воздух, влага, запуская процесс окисления.

Идеальное покрытие должно иметь хорошую сцепляемость с основным металлом, не разрушаться при механической работе, выдерживать динамическое воздействие твердых предметов, не стираться и отлично смотреться. К такому покрытию относится полимерная краска.

В отличие от классической жидкой краски, основу которой составляют растворители, полимерный состав является многокомпонентным мелкодисперсным порошком. Он наносится, на поверхность любой формы, распылением. Прочное соединение ее с металлом гарантирует полимеризация – расплавление порошка и спекание его с зернами металла.

В состав порошка входят:

пленкообразующие смолы как базовый элемент, обеспечивающий полимеризацию;

в краске пигменты, определяющие цвет, в лаке их нет;

высокую прочность и быстрое спекание дают отвердители;

наполнители вводят для предотвращения растрескивания, придания пластичности, равномерности слоя, как защиту от воздействия солнечных лучей.

Растворителей нет, значит отсутствует и сильный неприятный запах, способный нанести вред здоровью человека.

При нанесении порошка используется электромагнитный способ присоединения частиц сухого порошка к металлу. По факту происходит магнитное притяжение, затем спекание. граница между материалами исчезает.

Важной характеристикой полимерных красок является их диэлектрическая способность. Затвердевший слой не пропускает ток.

Порошковое покрытие не вступает в реакцию с кислотными и щелочными растворами. Его используют для покрытия металлоконструкций в цехах химического производства и гальваники.

Бассейны, мосты, другие сооружения, имеют металлические элементы, находящиеся в воде. Обычное покрытие через 2-3 года необходимо обновлять. На больших мостах бригады маляров работают постоянно. Они заканчивают с одной стороны и переходят на другую. Полимерная окраска металла выдерживает десятилетия, имеет декоративный вид. Она также не разрушается и защищает детали, эксплуатирующиеся в местах скопления электростатических зарядов.

Полимерная покраска металла отличается от традиционного окрашивания. Порошок наносится специальными пистолетами. Они подают состав под большим давлением. В результате частицы электризуются в струе воздуха от встроенного электрода, или при трении о шершавую поверхность внутри сопла. Подключенная к нулю деталь принимает их.

Базовые смолы определят физические и эксплуатационные характеристики полимерного покрытия. Самым первым применялся порошок на основе эпоксидной смолы. Он отличался высокой твердостью, устойчивостью к стиранию. Недостатком была хрупкость. Его нельзя было наносить на конструкции, которые в процессе эксплуатации меняли свою форму под воздействием внешних сил. Например, стул проседал под весом человека. Деформация, не видимая глазу, но ощутимая для металла.

Открытие полиэфирных смол сделало порошковое покрытие пластичным. Состав, после полимеризации, мог слегка изгибаться вместе с поверхностью детали без разрушений.

Проблема гибкости разрешилась благодаря созданию смешанного базового состава – эпоксидно-полиэфирного. В результате появилась порошковая краска с высокой прочностью, устойчивая к стиранию, ударным нагрузкам, относительно пластичная. Она изгибалась вместе с металлом, без изменений физических характеристик.

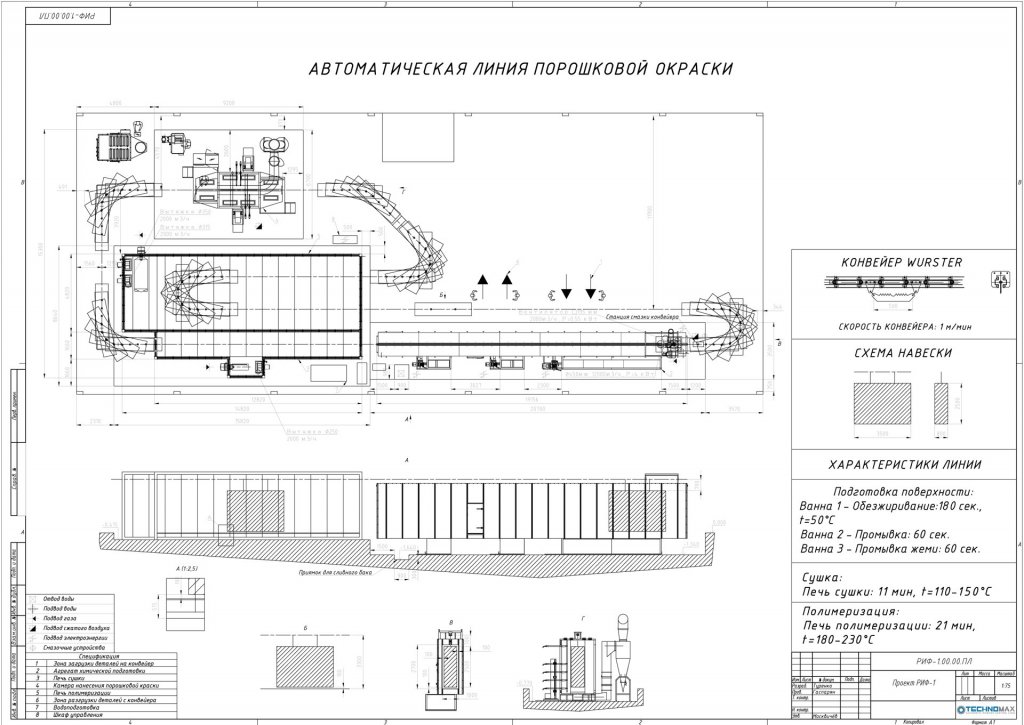

Завод порошковой покраски производит покрытие металлических конструкций и проката. Для больших партий применяется автоматическое нанесение состава и полимеризация. Единичные изделия и небольшие партии напыляются вручную. Ограничение в размерах – габариты камеры полимеризации. На ООО Риф в Калуге это 1500×2300×5000 мм.

Режим покрытия определяется размерами и конфигурацией изделий, требуемой толщиной образованного слоя. Управление процессом автоматическое, по специальной программе.

Качественное порошковое покрытие получается только при условии хорошей адгезии. Для этого поверхность проката должна быть идеально чистой. Металлоконструкции проходят подготовку и очистку в зависимости от их состояния.

Изделия, которые уже эксплуатировались, начинают с дробеструйки. Механическим способом удаляется старое покрытие:

краска;

грунтовка;

шпатлевка;

пыль, грязь.

Маленькие частицы песка или специальной дроби, направляются потоком воздуха под большим давлением на поверхность. При ударе они скалывают все старое покрытие, оставляя чистый металл.

Очистка от жиров, масел, других химических веществ, производится методом обезжирки. Тончайшая пленка постороннего вещества отрицательно влияет на адгезию, уничтожает сцепляемость металла с покрытием.

В Калуге на ООО Риф обработка металлоконструкций осуществляется редко используемыми в производстве и эффективными щелочными обезжиривателями или кислотным железофосфатом. В отдельных случаях, для удаления специфического загрязнения, применяются растворители.

После продувки сжатым воздухом и сушки поверхность металла остается идеально чистой.

Полимерная покраска проката начинается с нанесения на поверхность порошковой грунтовки. Она гарантированно обеспечит хорошую адгезию металла с порошковой краской. Основу грунтового порошка составляют:

Затем по специальной программе наносится красящий состав. Он окрашивает поверхность в выбранный цвет и является дополнительной защитой. Толщина слоя, его равномерность на деталях сложной конфигурации контролируется и обеспечивается специальной программой. Это необходимо делать для получения равномерного слоя краски заданной толщины.

Слабость порошкового покрытия в том, что после процесса полимеризации закрасить пропуск или подкрасить – добавить краски, будет невозможно. Дефекты можно подправить только нанесением жидкой краски такого же цвета. У нее эксплуатационные характеристики намного хуже и в скором времени дефекты проявятся снова.

Металлоконструкции после покрытия порошком отправляются по конвейеру в поляризационную камеру, в которой держится температура 200°C. В ООО Риф напыление производится в автоматической кабине NORSON. Фирменное оборудование гарантирует ровный слой напыления и окрашивание в любой выбранный заказчиком цвет. Замена сухого красителя производится за 15 минут.

На конвейере фирмы WUSTER скорость регулируется таким образом, чтобы через полимеризационную печь детали проходили за определенное время, необходимое для расплавления порошка на заданной площади поверхности.

Горячие детали поступают на площадку для охлаждения. Слой полимерного покрытия должен остыть. Именно в этот момент завершается реакция полимеризации.

Остывшие металлоконструкции проходят визуальный контроль и замер толщины слоя. После этого на покрытие выписывается сертификат качества, оформляется техническая документация. Металлоконструкции отправляются к заказчику.

Для усиления эффекта блестящего внешнего вида на поверхность может наноситься лак.

Вся процедура подготовки, окраски, контроля занимает в среднем 3 суток.

Полимерная окраска возможна только на материалах, свободно выдерживающих нагрев до 200°C. Поэтому автоматическая полимерная покраска возможна в основном на металлоконструкциях и их элементах.

|

Площадь объекта

|

570 м²

|

|

Предпокрасочная очистка

|

Да

|

|

Срок реализации

|

3 дней

|

|

Цвет

|

213 цветов

|

Сегодня, данный метод является одним из наиболее используемых видов покраски. Перед порошковой покраской детали, обрабатываемую поверхность тщательно обезжиривают. Затем на деталь наносят специальную краску в виде порошка и производят нагрев.

В результате, частицы краски расплавляются и прочно соединяются с обрабатываемой поверхностью.

При производстве красок используют смеси различных пигментов, наполнителя и связующего компонента. В качестве наполнителя часто применяют тальк, а в качестве связующего пигмента — разнообразные эпоксидные смолы.

При изготовлении порошковой покраски полученные смеси специальным образом обрабатываются и измельчаются до тонкодисперсного состояния (порошка).

Полимерно‑порошковая и порошковая покраска — по сути одно и тоже. Дело в том, что в состав любой порошковой краски входят множество полимерных веществ — различных высокомолекулярных соединений. Однако, покраска полимерной краской может осуществляться с использованием жидких красок, так как они тоже изготавливаются из полимерных веществ.

Говоря другими словами, порошковая краска есть полимерная, но полимерная краска — не есть только порошковая.

Процесс порошковой покраски кардинально отличается от процесса покраски с использованием жидких красок и является наиболее технологичным.

Основным отличием в оборудовании является использование специальных распылителей для порошковой покраски а так же печей для покраски порошковой краской.

Несмотря на то, что такая покраска требует использования наиболее технологичного оборудования, она является более выгодной, так как позволяет достичь наиболее качественного результата.

Мы работаем с таблицей цветов порошковой покраски RAL. RAL — это международная система соответствия цветов, широко распространенная в многих отраслях промышленности, дизайне и так далее. Сегодня стандарт RAL включает в себя несколько тысяч цветов и оттенков, поэтому мы можем с высокой точностью подобрать нужный вам цвет.

Вы можете сами выбрать нужный вам оттенок порошковой покраски RAL, используя официальный каталог на нашем сайте . Все что вам нужно запомнить — это код нужного цвета, который вы укажете при оформлении заказа

Пескоструйная обработка и порошковая покраска, как правило, всегда подразумеваются вместе. Для подготовки изделия к окрашиванию в 90% случаев необходимо удалить старую краску, коррозию и мелкие нарушения на поверхности. Для этого и используют пескоструйную обработку.

При обнаружении более серьезных повреждений поверхности используют шпаклевку перед порошковой покраской. Во всех случаях необходимо предварительное обезжиривание металла перед порошковой покраской.

Кроме того, необходимо удалить с изделия элементы, которые не выдерживают нагрева в печи порошковой покраски — различные пластиковые и резиновые детали.

Специалисты нашей фирмы выполнят все необходимые действия для подготовки изделия к покраске, так что вам не о чем беспокоится.

Порошковое покрытие обладает высокой химической и физической стойкостью. Это означает, что оно в меньшей степени подвержено разрушению в результате воздействия ударов и различных агрессивных химических веществ.

Кроме того, окраска порошковой краской позволяет достичь повышенной устойчивости изделия к абразивному истиранию и температурным перепадам.

Основными причинами образования различных дефектов поверхности при покраске полимерной краской:

Вы можете ознакомиться с допустимыми дефектами на поверхности порошковой покраски в

ГОСТ 9.410–88. Для избегания проблем с качеством поверхности, будьте внимательны при выборе исполнителя услуги полимерной покраски и не гонитесь за низкой ценой полимерной покраски.